PET高效脱模剂

PET 制品(如瓶坯、容器、薄片等)在注塑或吹塑成型后,脱模环节若处理不当,易出现各类问题,影响生产效率和制品质量。以下是常见脱模问题、成因及解决思路:

一、脱模困难(制品粘模,难以取下)

表现:

制品紧粘模具型腔或型芯,需人工强行剥离,甚至导致制品撕裂、模具损伤。

主要原因:

1.模具设计不合理

脱模斜度不足:PET 收缩率约 1.5%-3%,若型腔 / 型芯斜度太小(尤其深腔、长条形制品),收缩后易与模具 “抱死”(建议斜度 1°-3°,复杂形状需更大)。

模具表面粗糙度高:型腔 / 型芯抛光不足(Ra>0.05μm),摩擦力过大,加剧粘连。

无排气或排气不良:成型时型腔内气体未排出,冷却后形成负压,将制品 “吸” 在模具上。

2.工艺参数不当

模具温度异常:温度过高(>120℃)时,PET 冷却不足,熔体流动性残留,易粘模;温度过低(<80℃)时,局部收缩不均,导致局部紧粘。

熔体温度过高:PET 熔体温度超过 300℃易分解,产生低分子粘性物质,粘在模具表面。

保压 / 注射压力过大:制品过度压实,与模具贴合过紧,收缩后难以脱离。

3.模具状态问题

模具表面有油污、杂质或分解物残留,增加粘连风险。

型芯 / 型腔有划痕、毛刺,勾住制品表面。

通过以上问题总结不难发现,PET制品在生产时需要一种长效脱模剂来提升生产效率。

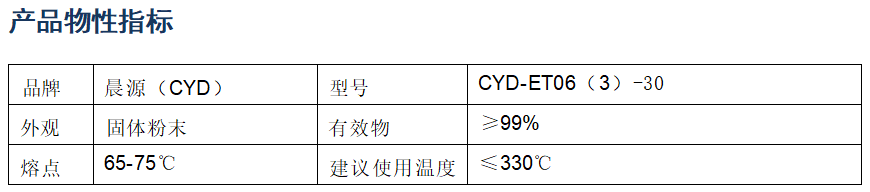

CYD-ET06(3)-30作为一种新型的脱模助剂,是含有羟基官能团的树枝状结构的润滑流动剂,它能帮助改善 PET、PBT、 PETG 等体系的加工流动性,改善脱模性,防止粘模,在适当添加量下,不影响制品的透明性。

产品特性

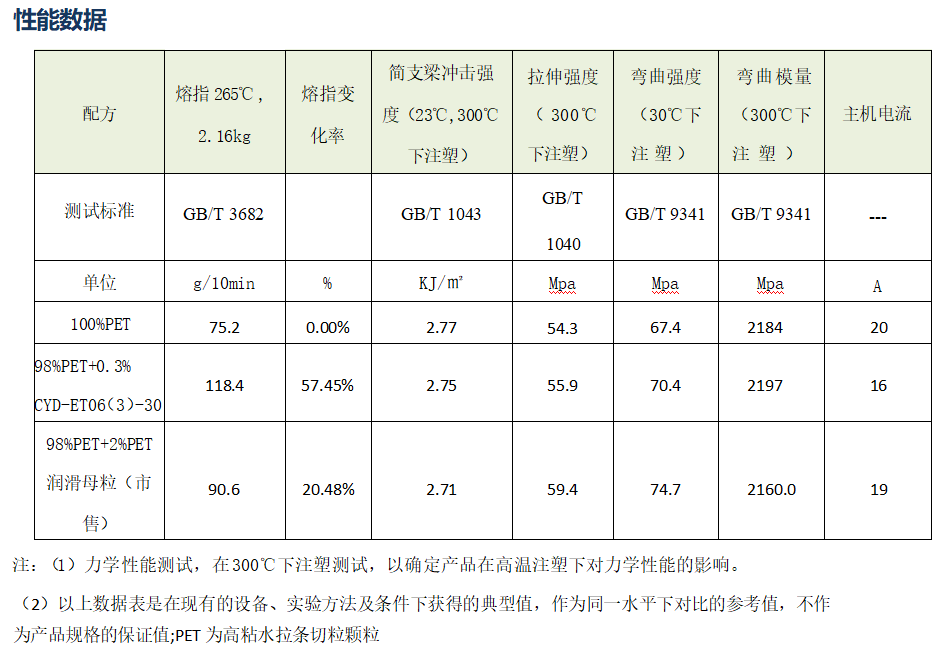

1、有效改善体系的加工流动性,熔指提升达到50%以上,加工电流显著降低,提升生产效率,节约成本,有利于加工成型,减少缺陷;

2、具有良好的脱模性,有效解决PET制品注塑时粘模现象,提升产品合格率;

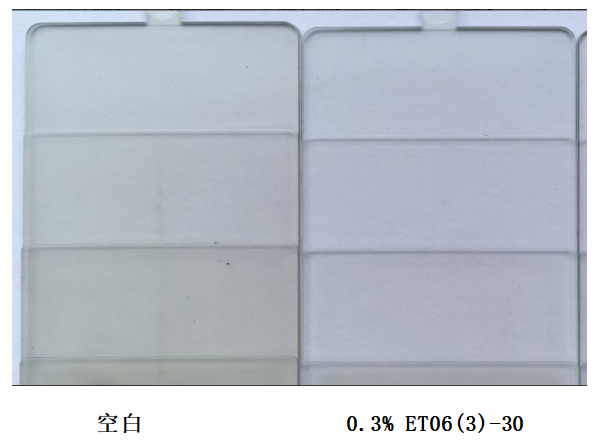

3、在 PET体系中应用,对材料本身透明性无影响;

4、大幅度提升熔指的同时能够保持原本的力学性能。

应用范围

PET 、PET/PBT 合金、PETG 、PBT 等材料。可以在改性造粒的过程中与粒子高混均匀之后再造粒,也可以做成润滑母粒来用。

联系我们

电话:0631-5582236

地址:山东威海临港经济技术开发区草庙子369-13号

本站部分内容来源于网络,如果您认为我们侵犯了您的版权请告知,我们将立即删除